Полировка металла на производстве и в быту

Полировка – это комплексная операция по финишной обработке заготовки. С ее помощью устраняются мелкие дефекты в виде потертостей, сколов и царапин. Поверхность приобретает благородный блеск, а изделие – товарный вид.

Полировальные процедуры сопровождают изготовление многих металлических товаров. Они востребованы при выпуске бытовой техники, автомобильных комплектующих, интерьерных аксессуаров и прочей продукции.

Сегодня мы рассмотрим основные способы полировки, поговорим о процедурах для домашних и производственных условий. Материал будет полезен частным мастерам и сотрудникам предприятий.

Особенности процедуры

Большинство производственников знакомо с регламентом полировальных операций. Мероприятия проводятся в соответствии с ГОСТ 9.301–86, предполагают ручной и механизированный труд.

Качество обработки определяется понятием «Класс полировки», регламентируется ГОСТ 2789–59. Стандартом предусмотрено 14 классов.

Первый класс – самый низкий. Изделия, подвергшиеся подобной обработке, содержат следы абразивных частиц размером до 320 мкм. Несмотря на малое значение параметра, отметины видны даже невооруженным глазом.

Четырнадцатый класс – самый лучший. Размер отметин не превышает 0,5 мкм. Продукция имеет гладкую поверхность, напоминающую зеркало. Подобный уровень полировки характерен для дорогостоящих изделий, в частности ювелирных украшений.

Подготовка к работам

До начала полировальных работ производится комплексный осмотр изделия. Мастер оценивает состояние детали на предмет вмятин, глубоких царапин и прочих дефектов. При их наличии компонент отправляется в отбраковку – полировка не сможет устранить подобные недостатки.

Изделия, прошедшие визуальный осмотр, подвергаются предварительной обработке. Перечень выполняемых операций зависит от состояния поверхности.

- Коррозионное поражение – пескоструйная обработка с частицами малой фракции.

- Окислы, шлам и пылевые отложения – воздействие на деталь щетками с жесткой щетиной.

- Следы полировальной пасты – очистка поверхности органическими растворителями комнатной температуры.

- Жирные пятна – обработка детали щелочными растворами.

В отдельных случаях проводятся процедуры по электрохимическому обезжириванию. Детали погружаются в ванну с электролитом, после чего на них воздействует электрический ток.

Перечисленные способы предварительной обработки характерны для производства. В домашних условиях мастера используют растворители и наждачную бумагу. Последняя должна иметь малую зернистость, в противном случае возрастает риск глубоких царапин.

Разновидности полировальных операций

Полировка металла выполняется химическим, механическим, электрохимическим, лазерным и ультразвуковым способом. В отдельных случаях используется плазма. Каждый вариант обладает собственными особенностями, заслуживает отдельного рассмотрения.

Химическая обработка

Металлические изделия обрабатываются растворами кислот путем погружения. Температура, состав смеси и продолжительность процедуры подбираются индивидуально, зависят от материала заготовки.

Компонент опускается в раствор посредством держателя. По завершении работ поверхность приобретает матовую текстуру, требует дополнительной обработки.

Химическое воздействие оптимально для декоративных деталей с большим количеством мелких элементов. С его помощью выполняется промежуточная обработка компонентов, убираются основные дефекты.

Механическая обработка

Механическая полировка возможна на производстве и в быту. Это наиболее простой и доступный способ обработки.

Процедура проводится в несколько этапов.

- Обработка поверхности абразивом с предельно допустимым зерном.

- Постепенная смена абразивных материалов с уменьшением размера зерна.

- Обработка заготовки войлочным кругом для придания блеска.

Механическая обработка выполняется вручную или при помощи специальных станков. В первом случае используется наждачная бумага, во втором – специальные круги и насадки.

Качество результата зависит от правильности подбора шлифовального материала, прилагаемых усилий и продолжительности обработки. Для достижения наилучшего эффекта можно воспользоваться полировальными пастами.

Электрохимическая обработка

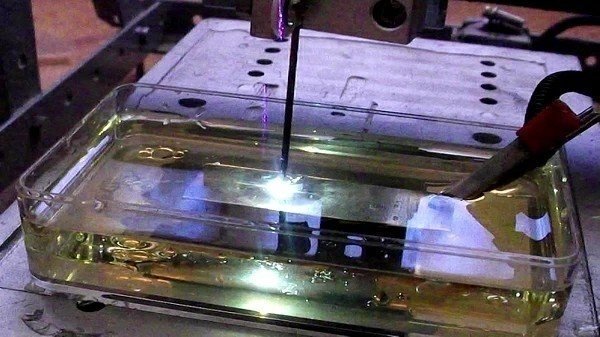

Аналог химической полировки. Обработка производится путем погружения заготовки в ванну. Ключевое отличие заключается в замене кислоты электролитом и подаче электрического тока.

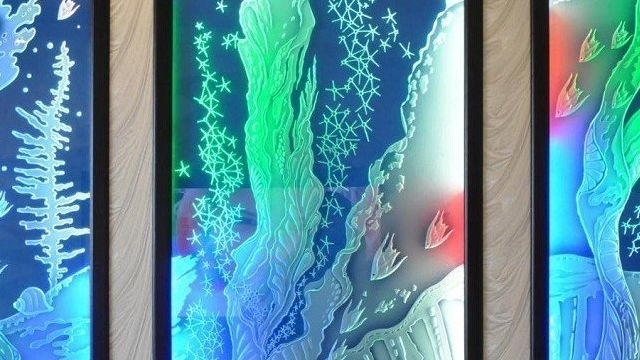

Электрохимическая обработка широко применяется на производстве, позволяет получить гладкую поверхность с зеркальным эффектом.

Лазерная обработка

Устранение дефектов поверхности посредством лазерного луча. Метод не предполагает использования паст, кислот и кругов. Операция выполняется в автоматическом режиме, требует должной подготовки поверхности перед обработкой.

Полировка ультразвуком

Полировка металла ультразвуком предусматривает использование волновых колебаний для обработки поверхности. Работы выполняются в определенной последовательности.

- В рабочий сектор станка загружается абразивный состав.

- Деталь устанавливается на посадочное место.

- Станок создает ультразвуковые вибрации, вызывая колебания абразивов. В результате осуществляется механическая обработка поверхности.

- Дефектный слой изделия разрушается.

Способ актуален при работе с заготовками, имеющими низкую токопроводность. Он является оптимальным решением для хрупких и тонкостенных изделий.

Полировка плазмой

Аналог электрохимической обработки. Отличия заключается в составе раствора – он представлен не набором кислот, а смесью солей аммония. Такой способ полировки более щадящий, позволяет получить зеркальный блеск и идеально ровную поверхность.

Заключение

Каждый из перечисленных способов полировки подойдет для заводской обработки заготовок. В домашних условиях рекомендуется использовать только механическую обработку. Это самый безопасный и действенный метод для частного мастера. Он требует умеренных временных затрат и небольших финансовых вложений.

Сообщить об опечатке

Текст, который будет отправлен нашим редакторам: